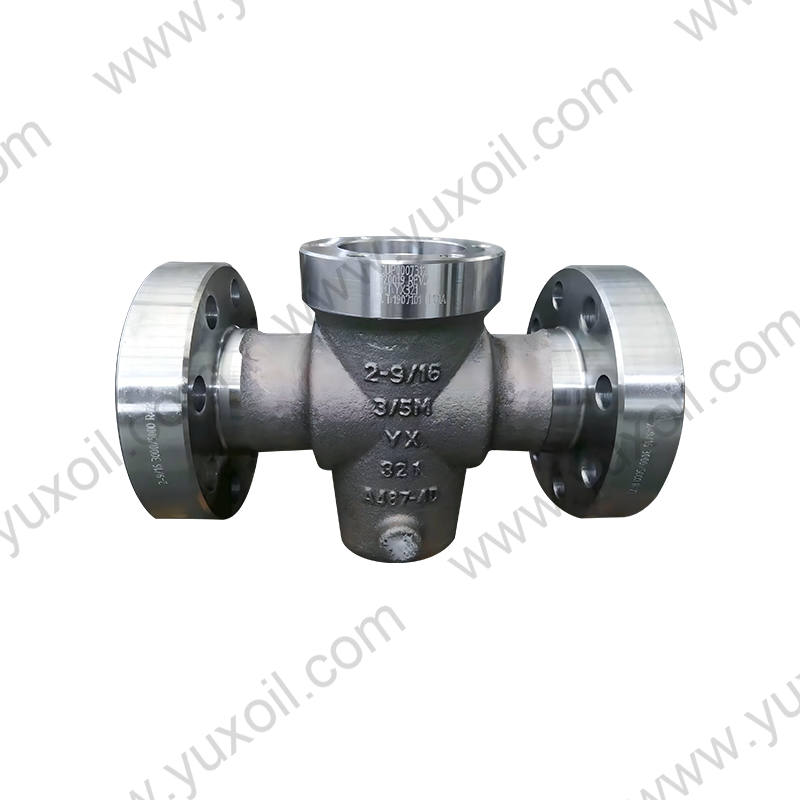

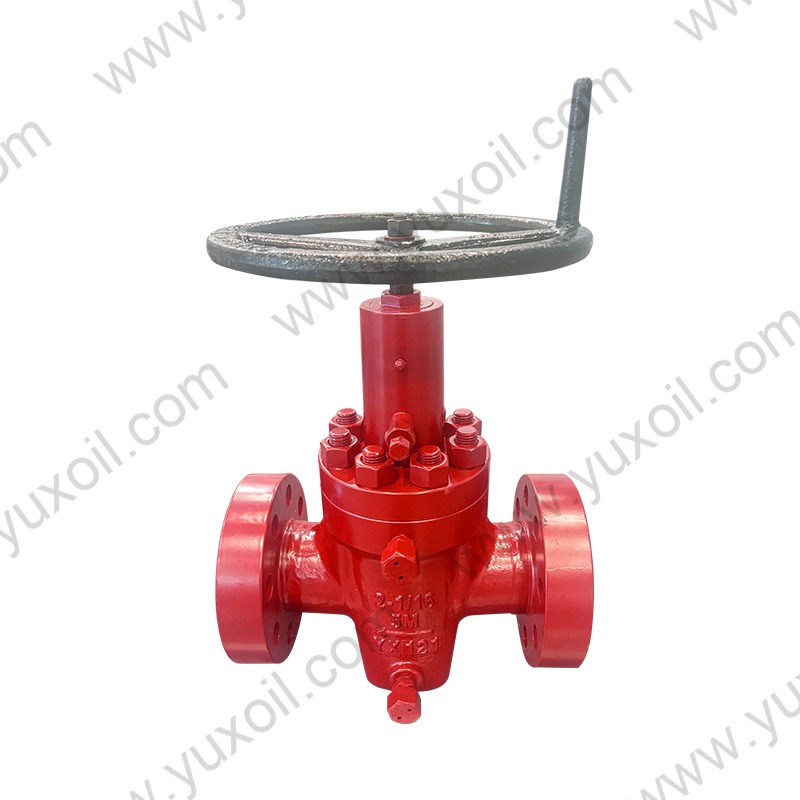

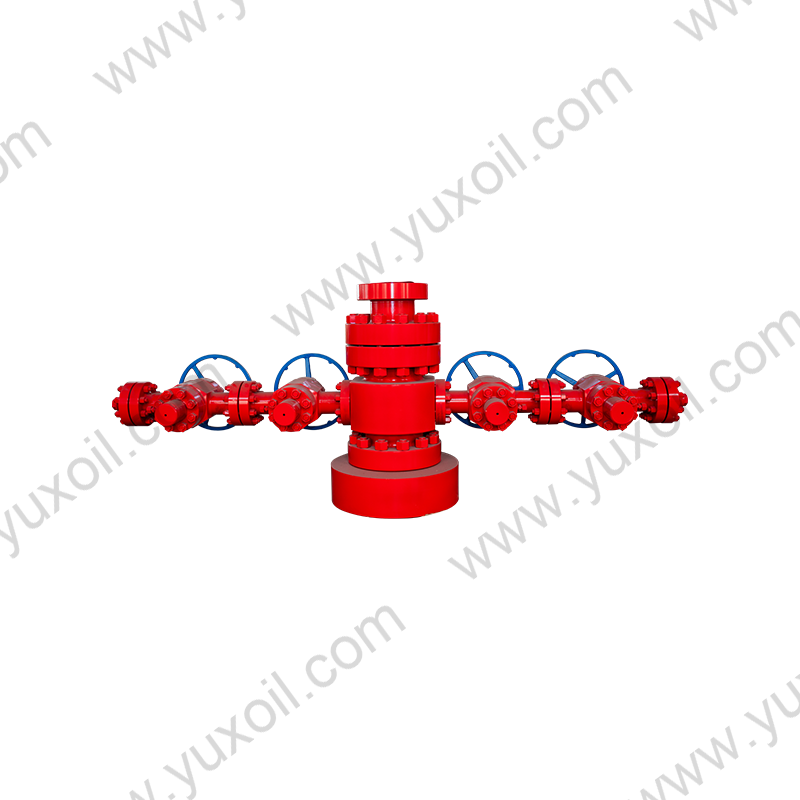

El cuerpo de la válvula de compuerta es un componente industrial importante ampliamente utilizado en diversos sistemas de tuberías para controlar el flujo de fluidos. Su producción y procesamiento se pueden dividir en dos métodos principales: fundición y forja. La producción y el procesamiento de la fundición implican calentar el metal hasta un estado fundido y luego verterlo en un molde para que se enfríe y se le dé forma. Existen varios métodos de fundición, incluida la fundición en arena, la fundición de precisión y la fundición a presión. La ventaja de la fundición es que puede producir piezas de formas complejas, adecuadas para la producción en masa. Las propiedades mecánicas de las piezas fundidas suelen ser inferiores a las de las piezas forjadas, especialmente en entornos que pueden soportar altas presiones o cargas de impacto. La producción y procesamiento de piezas forjadas se logra aplicando presión sobre el metal, haciendo que se deforme y alcance la forma deseada. Las piezas forjadas tienen mejores propiedades mecánicas, mayor resistencia y tenacidad porque la estructura del grano del metal mejora durante el proceso de forja. La forja se puede dividir en forja en caliente y forja en frío, y diferentes métodos son adecuados para diferentes materiales y requisitos de aplicación.

English

English русский

русский Español

Español