-

+86-13961903990

2025.08.25

2025.08.25

Noticias de la industria

Noticias de la industria

1. Introducción

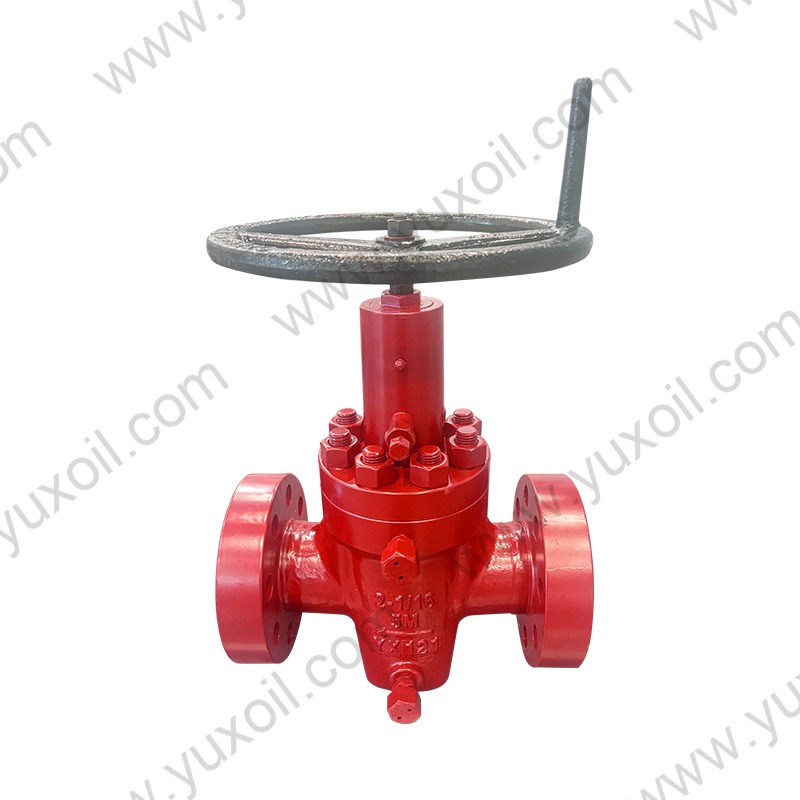

Válvulas de puerta API 6A son un componente crítico de los equipos de control de pozos de petróleo y gas, ampliamente utilizado en árboles de Navidad, cabezas de pozo de gas, colectores de pozos y sistemas de fracturación.

En condiciones reales de campo de petróleo y gas, las válvulas deben resistir los siguientes desafíos:

Alta presión: hasta 20,000 psi (138 MPa)

Alta temperatura: hasta 350 ° F (177 ° C)

Medios altamente corrosivos: que contiene H₂S (sulfuro de hidrógeno), CO₂ (dióxido de carbono) y cloruros (CL⁻)

Ambientes marinos: alta humedad, corrosión por pulverización de sal y grandes fluctuaciones de temperatura

Desgaste mecánico: erosión por partículas sólidas y fricción en la superficie de sellado de las operaciones repetidas de apertura y cierre

Por lo tanto, la elección del material y la mejora de la resistencia a la corrosión determinan directamente los costos de seguridad, vida útil y mantenimiento de las válvulas de puerta API 6A.

2. Requisitos de material en API 6A

API 6A tiene regulaciones estrictas sobre materiales de la válvula de puerta, particularmente con respecto a la idoneidad de los materiales para diferentes PSL (nivel de especificación del producto), PR (requisito de rendimiento) y clases de temperatura. Categorías y características de materiales comunes

Acero carbono

Grado común: AISI 4130 (apagado y templado)

Ventajas: bajo costo, alta fuerza

Aplicaciones: campos de gas bajo en corrosivo, cabezas de pozo de agua dulce

Acero de baja aleación

Grado común: AISI 8630 MOD

Ventajas: alta resistencia, alta resistencia y mejor resistencia al desgaste que el acero al carbono

Aplicaciones: cabezas de pozo de alta presión (≥10,000 psi)

Acero inoxidable martensítico

Grados comunes: 410SS, 420SS

Ventajas: Resistencia al desgaste, adecuada para superficies de sellado de asiento de válvula

Aplicaciones: entornos H₂S bajos que contienen co₂

Acero inoxidable austenítico

Grados comunes: 316SS, 304SS

Ventajas: buena resistencia a la corrosión, excelente tenacidad a baja temperatura

Aplicaciones: campos de gas de baja temperatura, pozos de gas agrio

Acero inoxidable dúplex = acero)

Grados comunes: 2205, 2507

Ventajas: alta resistencia, buena resistencia a la corrosión de picaduras de cloruro

Aplicaciones: campos de petróleo y gas en alta mar, entornos de cloruro altos

Aleación a base de níquel

Grados comunes: Inconel 625, Incoloy 825

Ventajas: resistencia a H₂s, Co₂ y cloruro de tensión de la corrosión

Aplicaciones: High H₂s, High Co₂, Wellheads de aguas profundas

3. Estrategia de selección de materiales

(1) Selección basada en composición media

Condiciones de trabajo altas H₂S: debe cumplir con los estándares NACE MR0175/ISO 15156, y seleccionar aleaciones a base de níquel de baja dureza (≤22 hrc) o aceros inoxidables dúplex para evitar el agrietamiento por corrosión por estrés por sulfuro (SSC).

Condiciones de trabajo de alta co₂: el acero inoxidable austenítico, el acero dúplex o las aleaciones a base de níquel son más efectivas y pueden evitar el desprendimiento de carbonatos metálicos causados por la corrosión de la co₂. Ambiente iónico alto de cloruro: el acero inoxidable dúplex, el acero inoxidable súper austenítico (como 254SMO) o las aleaciones a base de níquel deben seleccionarse para evitar la corrosión de las picaduras y las grietas.

(2) Seleccione de acuerdo con el nivel de presión

2000–10000 PSI: Bajo aleación de acero ENP (revestimiento de níquel de electrodomésticos) o superposición de aleación dura

> 10000 psi: se requiere un acero de baja aleación o aleación a base de níquel para garantizar la resistencia y la dureza de la fatiga

(3) Seleccione de acuerdo con el nivel de temperatura

Baja temperatura (–60 ° F / –51 ° C): buena tenacidad a baja temperatura, acero inoxidable austenítico o acero al carbono a baja temperatura (LTC)

Alta temperatura (350 ° F / 177 ° C): una aleación con buena estabilidad térmica, como Inconel 718

4. Métodos para mejorar la resistencia a la corrosión

(1) Tratamiento de superficie y recubrimiento

ENP (enchapado de níquel electroales): recubrimiento de níquel químico, resistencia a la corrosión y resistencia al desgaste

HVOF (oxi-combustible de alta velocidad) pulverización de carburo de tungsteno: súper dura y resistente a la erosión

Nitruración: mejorar la dureza de la superficie y la resistencia a la corrosión

(2) sellado de endurecimiento de la superficie

Soldadura por superposición de stellite: carburo cementado a base de cobalto, resistente al desgaste y resistente a la corrosión

Soldadura de PTA (arco transferido por plasma): alta resistencia a la unión, densidad uniforme

(3) Protección catódica

Las cabezas de pozo marinas pueden usar ánodos de sacrificio (zinc, aluminio) o sistemas de corriente impresionados para inhibir la corrosión electroquímica

(4) Optimización estructural

Reduzca las esquinas y espacios muertos fluidos, reduzca la corrosión de la grieta

Mejorar el acabado del canal de flujo, reducir la deposición de partículas

5. Análisis de casos

En un proyecto de campo de gas alta H₂S (> 10%) alto (> 15%):

El material del cuerpo de la válvula es Inconel 625 (forja integral)

El vástago de la válvula es el mod AISI 8630 con níquel con níquel, teniendo en cuenta tanto la resistencia como la resistencia a la corrosión

El asiento de la válvula está superpuesto con carburo de tungsteno para mejorar la resistencia a la erosión

Los resultados muestran que la válvula ha estado en servicio durante 5 años sin una falla de corrosión grave, que es 3-5 veces más larga que la del acero tradicional de baja aleación, y el costo de mantenimiento se reduce en más del 40%.

6. Conclusión y recomendaciones

La selección de materiales debe basarse en un análisis de las condiciones de funcionamiento: la composición de los medios, la presión y la temperatura, y las características de la erosión del fluido son esenciales.

Cumplir con los estándares internacionales, particularmente API 6A y NACE MR0175, para garantizar la seguridad.

Medidas integrales de resistencia a la corrosión: los materiales, el tratamiento de la superficie, la protección catódica y la optimización estructural deben implementarse de manera coordinada.

Gestión del ciclo de vida: la inspección y el mantenimiento regulares son más económicos y confiables que depender únicamente de materiales de alta gama.