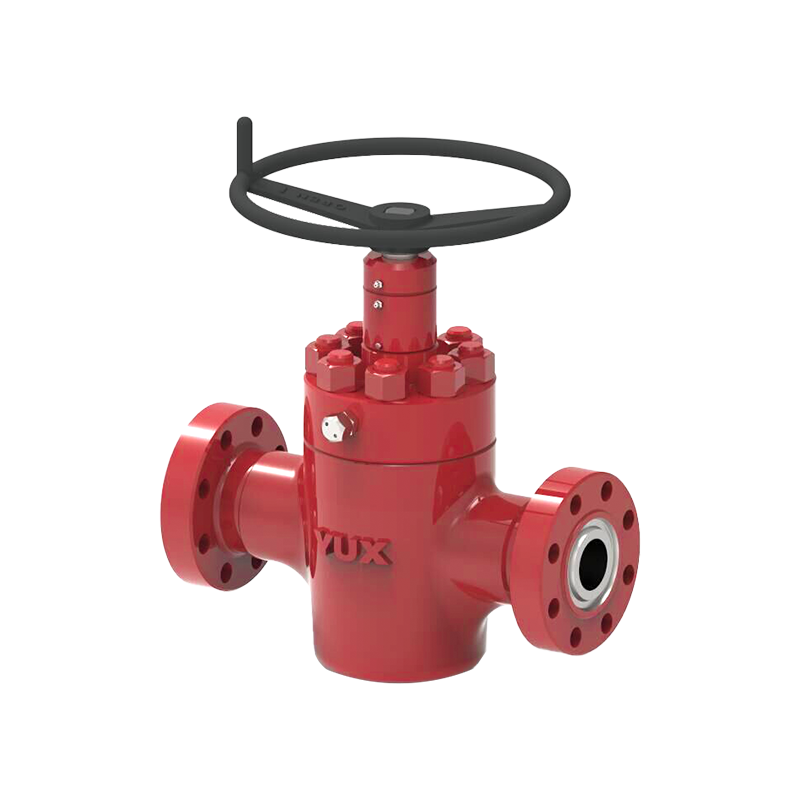

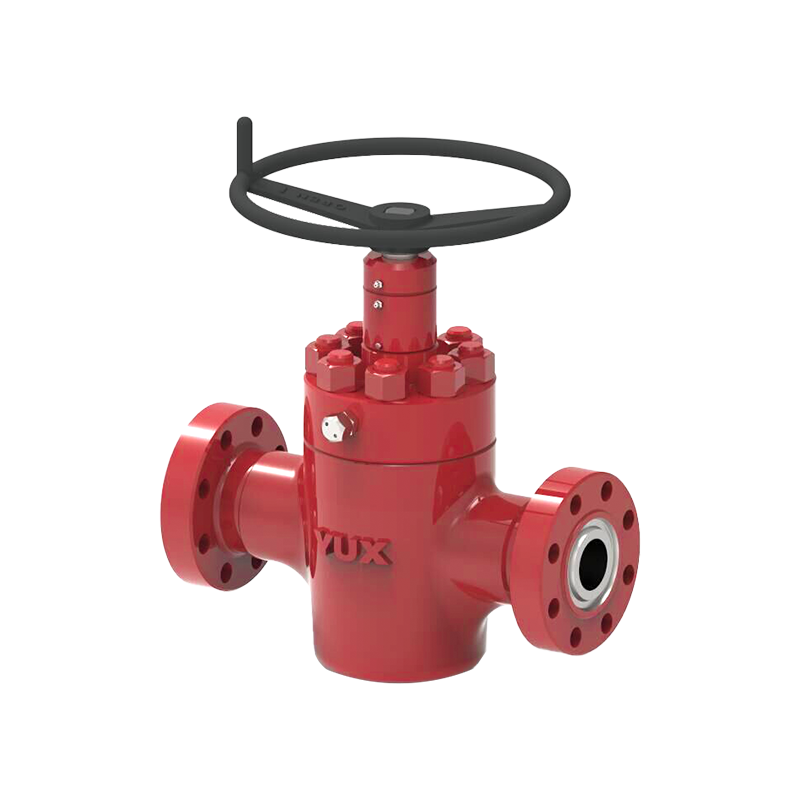

Válvulas de compuerta API 6A Se utilizan ampliamente en petróleo, gas y otros entornos hostiles y de alta presión para el control de fluidos. Debido a las temperaturas, presiones y sustancias corrosivas extremas que a menudo se encuentran, las válvulas de compuerta API 6A pueden experimentar fallas comunes con el tiempo. Comprender estas fallas y tomar las medidas preventivas adecuadas puede extender significativamente la vida útil de la válvula y garantizar la seguridad.

1. Fallos comunes

1. Problemas de fugas

- Tipo : Pueden producirse fugas en las superficies de sellado, los asientos de la válvula o el empaque de la válvula de compuerta API 6A. Las fugas generalmente ocurren cuando la válvula se abre o se cierra, lo que provoca un contacto deficiente entre el asiento de la válvula y las superficies de sellado, o cuando la empaquetadura no sella adecuadamente.

- Causas : Con el tiempo, las superficies de sellado pueden volverse desiguales debido al desgaste, la corrosión o los daños, lo que reduce su rendimiento de sellado. Además, el envejecimiento o la compresión insuficiente de la empaquetadura pueden provocar fugas.

- Impactooooo : Las fugas provocan la fuga de líquido, lo que provoca un desperdicio de energía, contaminación ambiental y, en sistemas de alta presión, posibles riesgos para la seguridad, como incendios o explosiones.

2. Pegado e incapacidad para abrir/cerrar

- Tipo : Puede ocurrir que se pegue, impidiendo que la válvula de compuerta API 6A funcione correctamente, ya sea que no pueda abrirse o cerrarse.

- Causas : En entornos de alta temperatura y alta presión, se pueden acumular depósitos como minerales o sales dentro del cuerpo de la válvula, lo que provoca que se vuelva pegajoso. De manera similar, la fricción entre el vástago de la válvula y el cuerpo puede aumentar, provocando dificultades en el funcionamiento.

- Impactooooo : Las válvulas atascadas no pueden funcionar correctamente, lo que afecta el control de flujo. Si el problema es grave, la válvula puede fallar por completo, interrumpiendo el funcionamiento normal del sistema.

3. Operación irregular de la válvula

- Tipo : La válvula de compuerta API 6A puede mostrar resistencia al abrir o cerrar, lo que resulta en un movimiento entrecortado o desigual.

- Causas : Las piezas mecánicas de la válvula, como el vástago, el cuerpo o el disco de la válvula, pueden desgastarse con el tiempo debido a la fricción, lo que genera resistencia. La falta de lubricación o la corrosión pueden empeorar esta condición.

- Impactooooo : El funcionamiento brusco aumenta el consumo de energía durante el funcionamiento de la válvula y puede provocar un desgaste excesivo de los componentes de la válvula, acortando su vida útil.

4. Corrosión y desgaste

- Tipo : Las válvulas de compuerta API 6A pueden experimentar corrosión o desgaste, especialmente cuando se exponen a altas temperaturas, altas presiones o fluidos corrosivos.

- Causas : La corrosión se produce debido a la presencia de sustancias como sulfuro de hidrógeno, agua salada u otras sustancias químicas en el fluido. El desgaste generalmente ocurre en las superficies de sellado o áreas de fricción entre el asiento de la válvula y el disco, donde la fricción continua causa degradación del material.

- Impactooooo : La corrosión y el desgaste provocan fallos en la válvula, lo que reduce la integridad del sellado y compromete potencialmente la precisión del control de fluidos. También aumentan los costos de mantenimiento y, en casos extremos, pueden dañar completamente la válvula.

5. Pegado debido a la expansión térmica

- Tipo : En ambientes de alta temperatura, las válvulas de compuerta API 6A pueden atascarse debido a una expansión térmica excesiva, particularmente en los componentes de sellado o en el vástago de la válvula.

- Causas : Las altas temperaturas hacen que tanto el metal como los materiales de sellado se expandan. Si esta expansión excede las tolerancias, las piezas pueden interferir entre sí, impidiendo el buen funcionamiento de la válvula.

- Impactooooo : Una válvula atascada no se puede abrir ni cerrar, lo que interrumpe el flujo y potencialmente daña el equipo.

2. Medidas preventivas para fallas de válvulas

Para prevenir eficazmente los fallos comunes mencionados anteriormente, se pueden implementar las siguientes medidas específicas:

1. Inspecciones y mantenimiento regulares

- Método : Inspeccione periódicamente las superficies de sellado, los asientos de la válvula y la empaquetadura de la válvula para asegurarse de que no estén desgastados ni degradados. Utilice pruebas ultrasónicas o pruebas de caída de presión para detectar cualquier fuga.

- Propósito : Las inspecciones oportunas permiten la detección temprana de problemas potenciales, permitiendo reparaciones o reemplazos de piezas antes de que empeoren.

- Frecuencia de inspección recomendada : Para sistemas de alta presión, se debe realizar una inspección exhaustiva cada 3 a 6 meses.

2. Uso de lubricantes y materiales de sellado adecuados

- Método : Seleccione los lubricantes adecuados según el entorno operativo y asegúrese de que se mantenga la calidad y cantidad del lubricante. Además, elija materiales de sellado que sean resistentes a las altas temperaturas y a la corrosión para garantizar un sellado eficaz.

- Propósito : Los lubricantes reducen la fricción durante la operación, evitando movimientos bruscos y desgaste mecánico. Los materiales de sellado de alta calidad mantienen la integridad del sellado, lo que reduce el riesgo de fugas.

- Recomendaciones para la selección de lubricantes y materiales de sellado:

| Opción | Características | Ambientes adecuados |

| Lubricante para altas temperaturas | Excelente estabilidad a altas temperaturas, resistente a la oxidación | Ambientes de alta temperatura, como pozos profundos en campos de petróleo y gas. |

| Sellos resistentes a la corrosión | Altamente resistente a ácidos, álcalis y corrosión. | Ambientes con fluidos corrosivos, como plataformas petrolíferas en alta mar. |

| PTFE (politetrafluoroetileno) | Buenas propiedades de sellado, resistencia al desgaste, resistencia a la corrosión. | Ambientes de alta presión y baja temperatura |

3. Protección contra la corrosión

-

Método : Aplique regularmente recubrimientos anticorrosivos o elija materiales con resistencia inherente a la corrosión (como acero inoxidable o aleaciones) para fabricar la válvula.

-

Propósito : Los revestimientos anticorrosión y los materiales resistentes a la corrosión ayudan a prevenir daños a las válvulas en entornos hostiles.

-

Recomendaciones para la selección de recubrimientos:

- Revestimiento epoxi : Adecuado para la mayoría de entornos sin altas temperaturas y ofrece buena resistencia a la corrosión.

- Recubrimiento de poliuretano : Ideal para ambientes marinos y húmedos, con excelente resistencia a la corrosión.

4. Selección adecuada del material de la válvula

-

Método : Elija los materiales de válvula adecuados según la temperatura, la presión y las características del fluido del entorno operativo.

-

Propósito : El material correcto aumenta la resistencia de la válvula a la corrosión, el desgaste y el estrés mecánico, evitando fallas debido a la incompatibilidad del material.

-

Opciones comunes de materiales de válvulas:

- Acero al carbono : Adecuado para ambientes generales pero no resistente a altas temperaturas ni a la corrosión.

- Acero inoxidable/acero aleado : Ideal para entornos corrosivos, de alta temperatura y alta presión.

5. Operación y uso correctos

- Método : Opere la válvula de compuerta API 6A de acuerdo con las instrucciones del fabricante, evitando apretar demasiado, abrir/cerrar abruptamente y cambios repentinos de temperatura/presión.

- Propósito : El funcionamiento adecuado reduce el estrés mecánico, minimizando el riesgo de adherencias u otras fallas mecánicas causadas por un uso inadecuado.

6. Tratamiento Especial para Ambientes de Alta Temperatura

- Método : En entornos de alta temperatura, utilice materiales de empaque y sellado para alta temperatura y considere instalar dispositivos de enfriamiento para mantener la estabilidad de la temperatura de la válvula.

- Propósito : Esto evita el pegado causado por la expansión térmica excesiva de las piezas de la válvula.

7. Consideraciones de instalación

- Método : Asegúrese de que la válvula esté instalada en la orientación correcta, evitando una colocación incorrecta que podría provocar un sellado deficiente o daños mecánicos. Durante la instalación, asegúrese de una alineación suave entre la válvula y la tubería para evitar fugas o adherencias.

- Propósito : La instalación adecuada evita problemas como fugas o adherencias que pueden surgir debido a una desalineación o una instalación incorrecta.

2025.11.24

2025.11.24

Noticias de la industria

Noticias de la industria